专题跟踪研究报告

企业出海

新质生产力

低空经济

生成式AI

工业互联网

数字藏品

动力电池

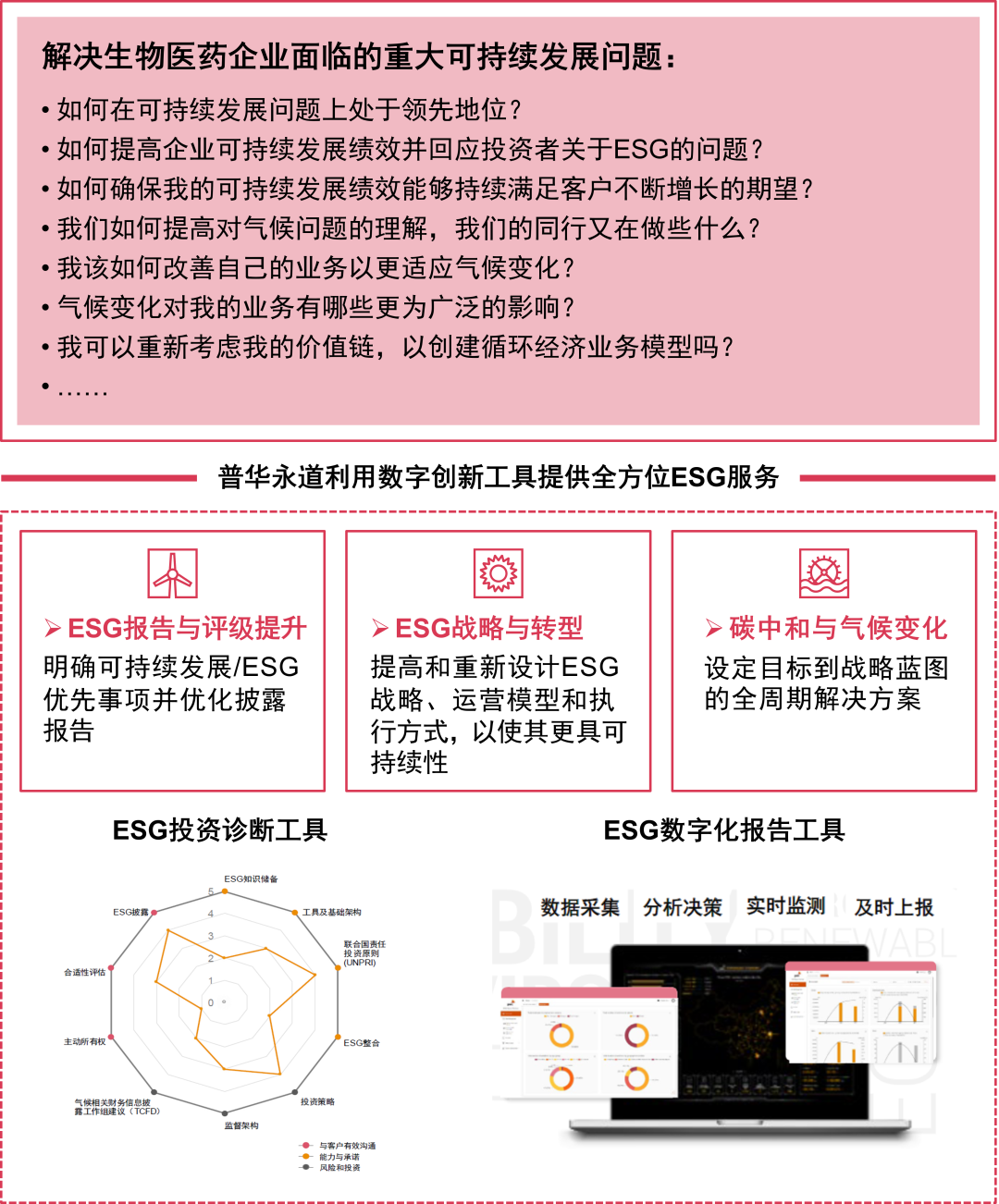

ESG

数字化转型

机械零部件

氢能

碳中和

区块链

元宇宙

建筑

矿产

安永

数字货币

新基建

日化

案例分析

毕马威

贝恩咨询

普华永道

波士顿

罗兰贝格

德勤咨询

埃森哲

麦肯锡

电商

金融科技

人工智能

物联网

互联网金融

大数据

3D打印

食品饮料

家电行业

零售连锁

新能源

商业地产

快递行业

机械设备

汽车

核电

电子产业

电力行业

新兴产业

纺织服装

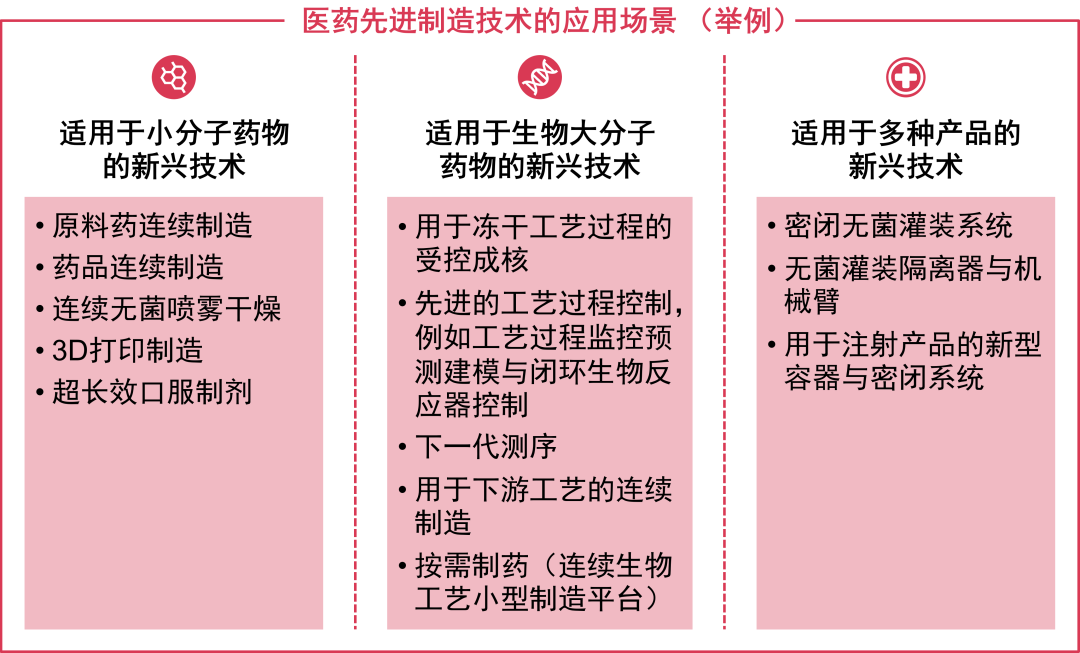

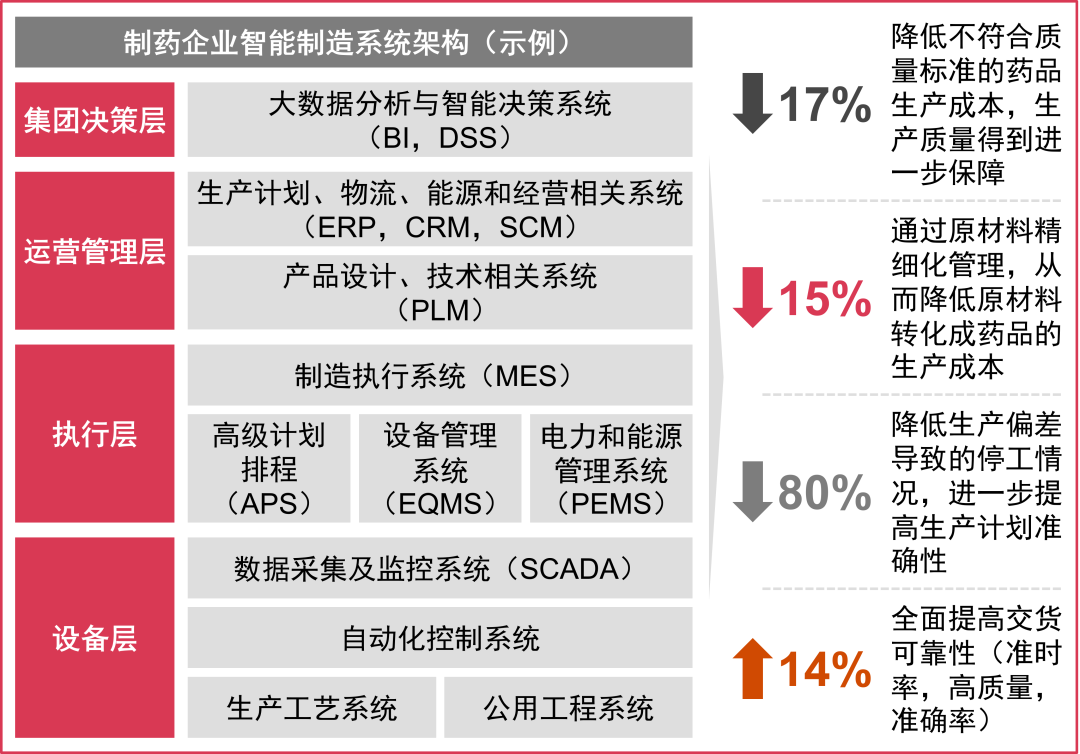

医药生物

广告传媒

金融投资

航空

旅游

酒业

能源

有色金属

通信

石油化工

物流供应链

房地产

可行性报告

PPP

商业计划书

五力分析

并购重组

发展战略

SWOT

产业链

钻石模型

价值链

PEST

人力资源

面板模型

stata

精华推荐

供应链金融

互联网+

机器人

O2O

教育培训

论文资料查找

写作修改服务

EMBA论文写作

硕士论文

本科论文

论文写作

更多专题精选进入

15+年的经验,值得信赖

可以QQ联系我们:896161733;也可以电话:18121118831